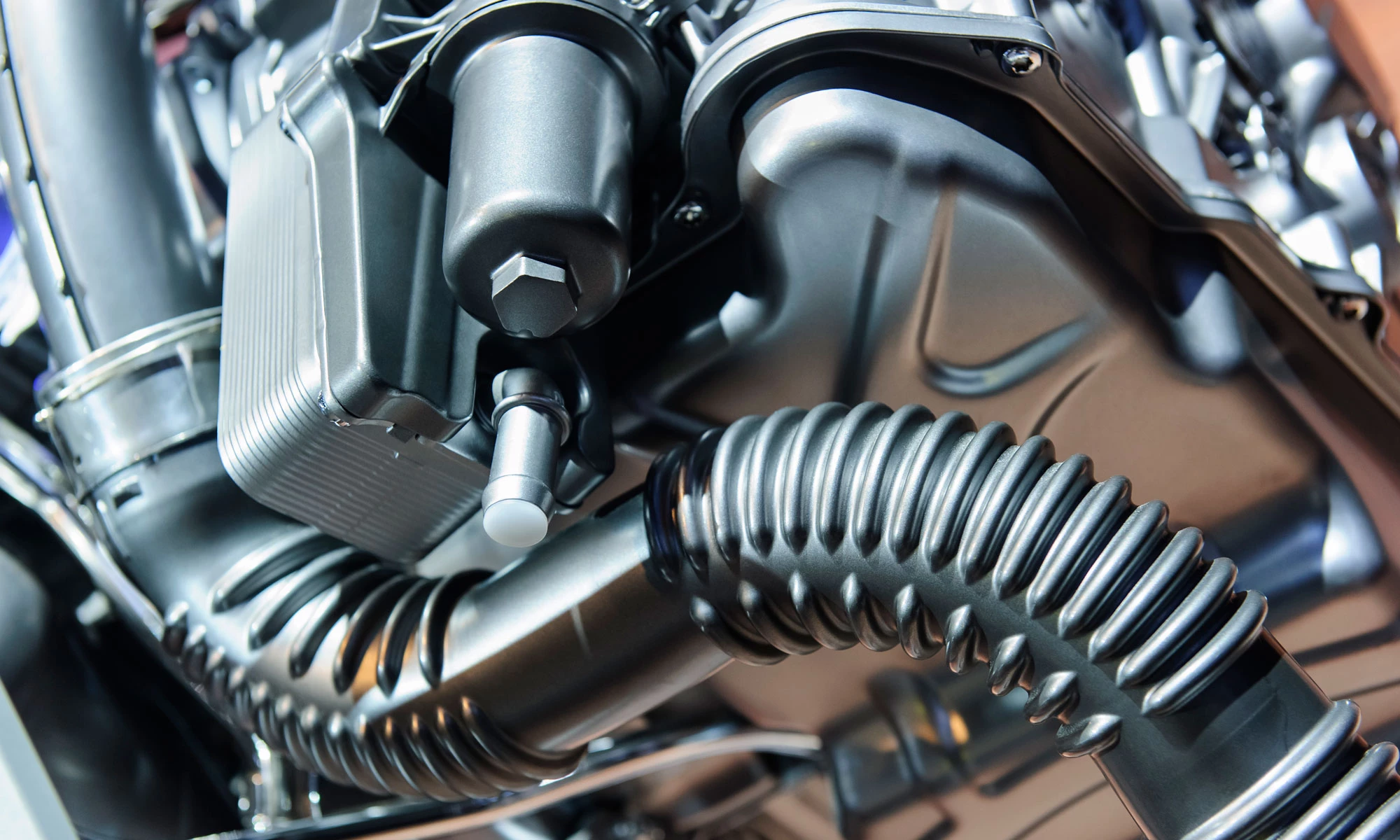

Praxisbeispiel „wiederaufbereitete Ölpumpe“

Der nachhaltig agierende Automobilhersteller beauftragte den MCG-Bereich Technisches Produktmanagement mit der Koordination der Wiederaufbereitung von den genannten Flügelzellenölpumpen, um die Ersatzteilversorgungspflicht nach EOP (End of Produktion) und die nachhaltige Teilekette zu erfüllen. Die Herausforderung hierbei lag zuerst in der Analyse der Funktionsweise dieser Pumpe und der anschließenden Definition der wiederzuverwendenden und der zu ersetzenden Teile.

Durch die Absage des produzierenden Tier-One-Lieferanten waren nur sporadische Entwicklungsdaten, Zeichnungen und Materialkennzeichnungen greifbar, da der Automobilhersteller die Ölpumpe als Kaufteil bezieht. Ohne diese Datenbasis ist eine Nachfertigung der zu ersetzenden Teile in Bezug auf Haltbarkeit und Alterungsbeständigkeit innerhalb der Pumpe äußerst schwierig. Diese Herausforderung stellt sich jedoch nicht nur bei der Wiederaufbereitung von Ölpumpen, sondern in jedem Funktionsbauteil innerhalb der Peripherie eines Motors oder Antriebsstranges und ebenso innerhalb der Nebenaggregate.

Lösungsansatz Technisches Produktmanagement

Der Lösungsansatz war eine empirische Vorgehensweise. Die nicht verfügbaren und zwingend zu ersetzenden Dichtleisten innerhalb der Ölpumpe mussten mit Hilfe eines Partners vermessen werden, damit ein CAD-Datensatz erstellt werden konnte. Dieser Datensatz wurde dann für die Produktion von Spritzgussformen verwendet. Zeitgleich wurde eine Materialanalyse beauftragt, um den gleichen Standard in Material, Haltbarkeit und Alterungsbeständigkeit wie das Original gewährleisten zu können. Die restlichen Bauteile der Ölpumpe wurden ebenfalls bei einem Partner vermessen, vom Team Technisches Produktmanagement ausgewertet und im Anschluss in einer Sortagematrix zusammengestellt, um Pumpen mit Extremlagen der Toleranzbereiche zu erhalten.

Die „Worst Case“-Pumpen wurden mittels Prüfstands-Dauerlauf abgesichert und freigegeben. Dieses spezielle Vorgehen wird durch Experten der Munich Consulting Group gesteuert, dokumentiert und abschließend dem Kunden in einem Abschlussbericht vorgestellt und übergeben.