Was ist ein AGV?

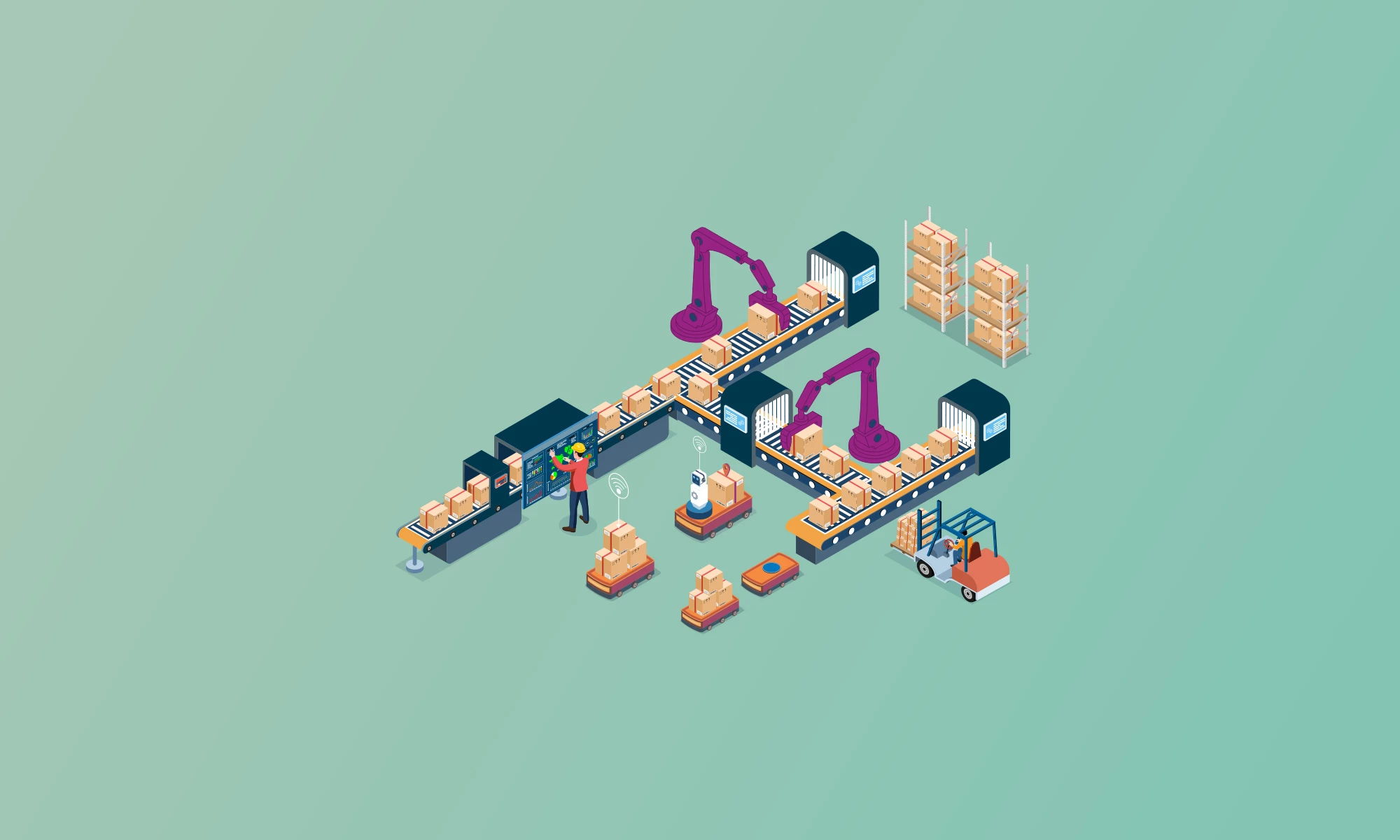

In der Intralogistik ist der Transport von Waren zum Bestimmungsort der Bereich, in dem kleine flexible selbstfahrende Transportmittel die Automatisierung ermöglichen. Diese Transportmittel werden als Automated Guided Vehicles kurz AGVs bezeichnet. Sie können auf festen Routen zum Beispiel Vollgut- oder Leergut-Behälter zu einem Bestimmungsort in der Produktion verbringen. Die Navigation erfolgt meist spurgeführt in Kombination mit einer sensorgestützten Umfelderkennung.

Was ist ein AMR?

Die nächste Evolutionsstufe der AGV sind Autonome Mobile Roboter (AMR). Grundsätzlich basieren AMRs auf der gleichen mobilen Plattform wie ihre Vorgänger. Durch steigende Rechenleistung, verbesserte Kommunikationswege (5G und Wi-Fi 6) sowie neue Peripherie-Technologien ist es mittlerweile jedoch möglich die Gesamtintelligenz der Flotte zu dezentralisieren und die AGVs mit einem größerem Funktionsumfang auszustatten. Somit können sie ein breiteres Tätigkeitsspektrum übernehmen. AMR sind beispielsweise nicht beschränkt auf eine festgelegte Route und können selbstständig Hindernisse umfahren. Ebenso können sie durch bestimmte Anbauten wertschöpfende Prozesse in den Transportvorgang integriert werden.

Wieso benötigen Unternehmen selbstfahrende Fördermittel?

Fachkräftemangel, kürzere Lebenszyklen, höherer Produktmix und steigender Personalisierungsgrad stellen fertigende Unternehmen aktuell vor immer größere Herausforderungen. Die Kunst liegt nicht mehr nur darin, ein Produkt in großer Stückzahl, zu niedrigen Kosten in kurzer Zeit zu produzieren, sondern sich auch auf Marktschwankungen und neue Entwicklungen schnellstmöglich einzustellen. Damit Unternehmen mit diesen Herausforderungen erfolgreich sein können benötigen sie eine hochautomatisierte und zeitgleich flexible Produktion.

Neue Technologien ermöglichen bereits heute vielen Unternehmen manuelle, z.T. nicht wertschöpfende Tätigkeiten auszulagern und menschliche Fähigkeiten gezielt dort einzusetzen, wo diese vorteilhaft sind und Automatisierung noch zu komplex und kostspielig ist. Im Bereich der Intralogistik haben sich in den letzten Jahren AGVs etabliert.

AGV- und AMR-Fahrzeuge ermöglichen eine Flexibilisierung der Produktion durch Auftrennung der klassisch starr-verketteten Fördertechnik und füllen in Zeiten von Fachkräftemangel die Personallücke bei den Flurförderfahrzeugen. Mit Sicherheitssensorik ausgestattet manövrieren die Transportmittel zumeist durch Magnetbänder oder Farblinien geführt entlang festgelegter Routen durch die Produktionshalle und ermöglichen so eine Materialversorgung zwischen Arbeitsbereichen, Lagern und Montagestationen. Die Steuerung erfolgt zumeist in Form eines zentralen Leitsystems, welches die Freigabesignale und Fahrrouten an die individuellen Fahrzeuge kommuniziert.

Welche Vor- und Nachteile zwischen AGV und AMR ergeben sich in der Praxis?

Die Vorteile von AMR sind vielfältig. Sie können je nach Ausführung noch flexiblere Materialflusssysteme realisieren, Logistikpersonal entlasten, sowie die Leistung und Qualität der Intralogistik signifikant erhöhen. Zudem sind sie technisch robuster gegenüber veränderten Planbedingungen als AGVs und können neben reinen Förderaufgaben auch wertschöpfende Tätigkeiten ausführen. Des Weiteren lassen sie sich die AMRs auch einfacher und schneller im Brownfield, also bestehenden Produktionsumgebungen, integrieren, da im Vergleich zu AGVs Förderwege nicht starr definiert sind und somit wechselnde Randbedingungen und verfügbare Flächen flexibler genutzt werden können.

Herausforderungen bei der Implementierung von selbstfahrenden Transportmitteln sind zum Beispiel der Know-How Aufbau für die notwendigen Sicherheitsbetrachtungen und die benötigte System- und IT-Infrastruktur. Ebenso wie die hohen Investitionskosten, die zur Implementierung anfallen. AMR verursachen wegen der komplexeren Technologie im Vergleich höhere Kosten. Daher ist gerade in kleinen und mittelständischen Betrieben eine genaue Analyse im Vorfeld sinnvoll.

In welchen Umfang lassen sich nun AGVs bzw. AMRs sinnvoll in eine Produktionsumgebung einbinden, so dass sie ihr Vorteile ausspielen?

Praxisbeispiel: Wie kommt diese Technologie in konkreten Kundenprojekten zum Einsatz?

In einem aktuellen Projekt realisieren wir mit unseren Kunden die Integration von AGVs in eine Linienmontage. Basierend auf unseren Erfahrungen und Marktrecherchen konnten wir zusammen mit dem Technologie-Lieferanten und dem Betreiber/Produktionswerk ein Konzept entwickeln, bei welchem die Verkettung der einzelnen Prüf- und Arbeitsstationen durch spurliniengeführte AGVs erfolgt. Durch diese Maßnahme kann unser Kunde eine modulare Montagelinie realisieren, die eine deutlich flexiblere Produktion ermöglicht im Vergleich zu einer fest verketteten Fördertechnik. In einem dynamischen Marktumfeld kann der Kunde somit auch weitere Produkte in die bestehende Montagelinie integrieren. Neben der Flexibilität kann das Konzept auch ergonomische Arbeitshöhen sicherstellen und das Produkt ist im Montageprozess von allen Seiten zugänglich. Aufgrund einer Investbetrachtung sowie dem Wunsch nach einer möglichst einfachen, robusten Lösung entschied man sich in dem Projekt für AGVs und gegen AMRs.

Unsere Unterstützung für Sie: Die passende Technologie für Ihren Anwendungsfall.

Neben der ganzheitlichen Fabrik- und Prozessplanung besteht unsere Erfahrung als Munich Consulting Group speziell auch bei den Themen Lieferanten-Vorauswahl und Definition technischer Anforderungen.

Mit folgenden Expertisen finden wir auch zusammen mit Ihnen Lösungen und vereinfachen Ihren Entscheidungsprozess:

- Aufnahme der IST-Situation und Definition des SOLL-Zustands für Ihre Produktion

- Definition von relevanten KPIs

- Ermittlung von Anforderungen für Ihre flexible Intralogistik

- Machbarkeitsanalyse und Kostenabschätzung in Zusammenarbeit mit Technologielieferanten

- Empfehlung der optimalen Lösung unter Berücksichtigung Ihrer spezifischen Randbedingungen und Anforderungen

- Koordination in der Realisierung und Betrieb

Wir haben langjährige Erfahrung und Expertise aus mehr als 250 akquirierten und abgeschlossenen Projekten. Wir denken Fabrik- und Prozessplanung ganzheitlich, denn unser Anspruch ist digitale Fabrikplanung über den Standard hinaus. Gerne überzeugen wir Sie wie AGVs und AMRs Ihre Produktion verbessern können. Für weitere Informationen kontaktieren Sie Thomas Horn (Manager Industrial Engineering).