Produktzyklen werden kürzer, regulatorischer und gesellschaftlicher Druck auf produzierende Unternehmen nimmt zu. Diese müssen sich mehr und mehr anpassen und flexibel sein. Wer in der Vergangenheit Heizkessel gebaut hat, muss in Zukunft Wärmepumpen fertigen. Wer jahrzehntelang mit Verbrennungsmotoren erfolgreich war, muss in Zukunft Hochvoltspeicher der neusten Generation bauen, um weiterhin erfolgreich zu bleiben.

Diese Umstellung ist keine Kleinigkeit. Denn: Die Prozesse, die sich über Jahre eingeschwungen haben und perfektioniert wurden, werden dem neuen Umfeld oft nicht mehr gerecht. Hier stellt sich die Frage: Kann mit den über Jahrzehnte gewachsenen Prozessen und Abläufen für den Bau eines Verbrennerfahrzeugs ein Elektrofahrzeug gebaut werden? Kann ein Produzent von Heizungskesseln ohne weiteres auf Wärmepumpen umstellen?

Nur eine Anpassung bestehender Strukturen und Produktionsprozesse reicht nicht aus, um sich für die Zukunft aufzustellen. Auch eine Adaption der fest eingefahrenen Denk- und Handlungsweisen ist erforderlich – die Organisation muss sich parallel zu neuen Produktstrukturen weiterentwickeln. Fabrik- und Produktionsplanung muss ganzheitlich gedacht werden.

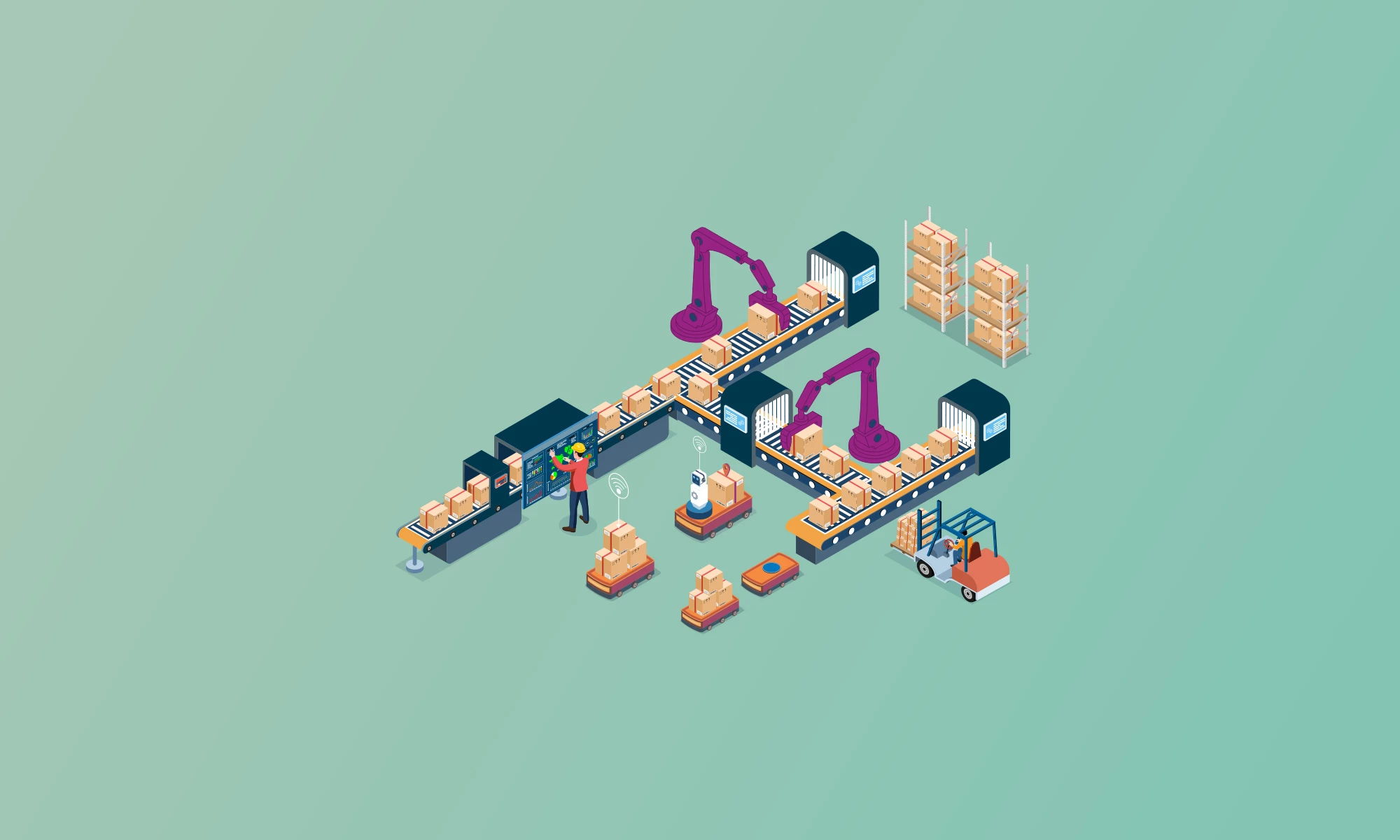

Eine Produktionslinie: Das Produkt seiner Umwelt.

Fabrik- und Prozessplanung findet nicht unter idealen Bedingungen statt, sondern ist bestimmten – manchmal störenden – Einflussfaktoren unterworfen. Das beginnt bei physischen Gegebenheiten wie z.B. der Architektur einer Halle und endet bei organisatorischen Gegebenheiten wie z.B. den vor- und nachgelagerten Schnittstellen im Planungsprozess oder der Kommunikation im Projektteam. Schwerfällige Organisationsstrukturen lassen wenig Raum für die notwendige Flexibilität: Sie gehen einher mit unnötigen Schnittstellen, zusätzlichen Abstimmungen und festgefahrenen Abläufen, die komplexe Organisationen oft mit sich bringen. Die Folge: Projektteams müssen zusätzlichen Aufwand in behelfsmäßige Workarounds investieren, um innerhalb der gewachsenen Strukturen erfolgreich zu arbeiten.

Was bedeutet das in der Praxis? Ein aktuelles Beispiel.

Wir unterstützen das Projektteam eines großen OEMs bei Planung und Bau einer Produktionslinie für ein neues Produkt, welches kaum Ähnlichkeit zum Vorgänger aufweist. Um dem schnelllebigen Umfeld und dem beschleunigtem Innovationszyklus gerecht zu werden, finden bei besagtem OEM Produktentwicklung und Produktionsplanung nahezu zeitgleich statt. Änderungen von vorgelagerten Schnittstellen (z.B. Produktänderungen) haben einen direkten Einfluss auf die Planung der Produktlinie. Daher ist das Umfeld für das Projektteam der Fabrikplanung extrem volatil. Gleichzeitig musste das Projektteam sich schnell auf die veränderten Anforderungen einstellen, um den Projektalltag zu bewältigen. Dabei kam es dazu, dass sich Aufgaben, Kompetenzen und Verantwortlichkeiten verschoben und schnell unklar wurden. In einem solchen Umfeld ist eine rein technische Unterstützung unserseits nicht ausreichend.

Unsere Unterstützung: Die passenden organisatorischen Rahmenbedingungen.

Neben der technischen Ausplanung der Produktlinie haben wir uns auf den reibungslosen Ablauf aller anderen Prozesse und den passenden organisatorischen Rahmenbedingungen konzentriert. Dazu wurde die Ist-Situation aufgenommen. Da das Projekt schon länger läuft, wurde hierfür ein Teamworkshop mit Retrospektive durchgeführt. Auch andere qualitative Formate wie Interviews bieten sich in solchen Situationen an. Basierend auf den Ergebnissen wurden nun Top-Handlungsfelder erarbeitet und priorisiert. Der Fokus lag hier auf Pragmatismus: Mit folgenden Maßnahmen der Organisationsentwicklung konnten wir dem Projektteam schnell helfen:

- Klärung von Aufgaben, Kompetenzen und Verantwortungen im Projektteam

- Erarbeiten von Schnittstellenvereinbarungen, um nötigen Input sicherzustellen

- Verschlankung der Terminlandschaft durch effiziente Meeting-Gestaltung und Nutzung alternativer Kommunikationskanäle

- Schaffung von Single Points of Truth (SPOTs)

- Definition & Etablierung der Rollen im Projektteam

- Entlastung der Führungskräfte durch Etablierung neuer Rollen, Empowerment der Arbeitsebene und Definition von Eskalationswegen

Die technische Expertise für Zukunftsthemen.

Die technische Produktionsplanung beginnt heute parallel zu Produktentwicklung. Die Weiterentwicklung der Produktionstechnik folgt den zu produzierenden Innovationen von heute. Das heißt auch: Bisherige Produktionsweisen sind zu hinterfragen. Kann der betrachtete Prozessschritt automatisiert werden? Können Lean Prinzipien implementiert werden? Gibt es neue Technologien auf dem Markt, mit denen effizienter produziert werden kann? Dabei unterstützen unsere Industrial Engineering Experten unsere Kunden in verschiedenen Phasen der Fabrikplanung. Von der ganzheitlichen Planung inkl. Abtaktung, Layoutplanung, Anlagenbeschaffung und Logistik bis hin zur Umsetzung von einzelnen Aufgaben im Projekt.

Eine Sache jedoch bleibt gleich: Wird eine Produktionslinie gebaut oder optimiert, ändern sich Prozesse und damit Tätigkeiten für Mitarbeiter aller Ebenen. Auch hier ist die reine technische Anlagenbereitstellung nicht genug. Mitarbeiter müssen idealerweise frühzeitig in die Prozessplanung eingebunden werden. Das birgt mehrere Vorteile: Erfahrene Mitarbeiter können wertvollen Input zur Planung und Optimierung der Arbeitsschritte liefern. Gleichzeitig sorgt das Gefühl gehört und eingebunden zu werden, für eine höhere Akzeptanz der neuen Arbeitsweisen.

Ganzheitliche Fabrik- und Prozessplanung.

Wir haben langjährige Erfahrung und Expertise im Bereich Fabrik- und Prozessplanung aus mehr als 250 akquirierten und abgeschlossenen Projekten. Wir denken Fabrik- und Prozessplanung ganzheitlich, denn unser Anspruch ist digitale Fabrikplanung über den Standard hinaus. Gerne überzeugen wir Sie wie Fabrikplanung und Organisationsentwicklung Hand in Hand Ihre Projekte zum Erfolg führen. Für weitere Informationen kontaktieren Sie Thomas Horn (Manager Industrial Engineering).